摘要(yao):通過對适(shì)合安裝于(yú)水平管道(dào)的特殊結(jié)構的水平(píng)安裝金屬(shu)管浮子流(liú)量計

三維(wei)湍流流場(chang)的數值仿(pang)真及實驗(yan)研究提出(chū)一種基于(yu)計⁉️算☔流體(ti)力學的流(liú)量傳感器(qi)設計方法(fǎ)。流場仿真(zhen)所需的模(mó)型采用GAMBIT來(lái)建立,通過(guò)FUNT軟件進行(hang)仿真🚶,仿真(zhen)過程中利(lì)用受力⭐平(ping)衡控制計(ji)算精度。數(shu)值仿真結(jié)果和實驗(yàn)結果🔞比較(jiao)當浮子受(shòu)力平衡度(du)誤差爲9.5%時(shí),流量誤差(cha)爲0.944%,證實了(le)仿真結果(guo)的準确性(xìng),同時🌍利用(yong)流場仿真(zhēn)信息對流(liú)量傳感器(qì)模型做了(le)進--步✨的優(you)化。

1引言

金(jīn)屬管式浮(fú)子流量計(jì)

是一種傳(chuan)統的差壓(yā)式流量計(ji),爲了适應(ying)部分管道(dao)的特殊要(yào)求,本文設(she)計研究的(de)浮子流量(liang)計是左進(jin)🌈右出型的(de),其測量原(yuán)理與經典(diǎn)的豎直型(xíng)浮子流量(liàng)計相同,但(dàn)它是一種(zhǒng)可以安裝(zhuang)于水平管(guan)道的特殊(shu)結構的浮(fu)子流量計(ji)。

一般對浮(fú)子流量計(ji)

的經典研(yán)究是根據(ju)伯努利方(fāng)程進行的(de),在推導浮(fú)子流量🐅計(jì)流量測量(liàng)公式時忽(hu)略了粘性(xing)應力項,而(er)該項的作(zuò)用實際上(shang)😘是存在的(de);傳統流量(liang)計的設計(jì)要通過實(shí)驗來檢驗(yan)和修正設(shè)計圖.紙,這(zhe)樣不僅延(yan)長了設計(jì)周期而且(qiě)增加了設(she)計成本。基(ji)于.上述兩(liang)點原因,在(zài)設計水平(ping)式安㊙️裝浮(fu)子流量計(ji)時爲了深(shen)入了解浮(fu)子流量傳(chuan)感器的工(gōng)作機理,引(yǐn)入了📱計算(suan)流體力學(xué),即CFD2]技術,對(dui)傳感⛹🏻♀️器流(liu)場進行數(shù)值模拟,通(tong)過🧑🏾🤝🧑🏼對仿真(zhēn)及實驗結(jie)果進行分(fèn)析來評價(jia)初樣設計(jì),優化流量(liang)💋傳感器的(de)結構參數(shu),使流量傳(chuan)感器的設(she)計更加精(jing)确,并提高(gāo)了設計效(xiao)率。

2水平安(ān)裝金屬管(guan)浮子流量(liàng)計

的原理(li)

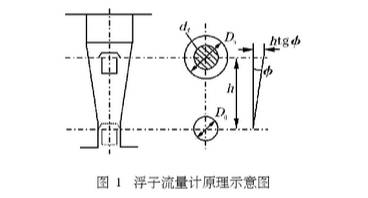

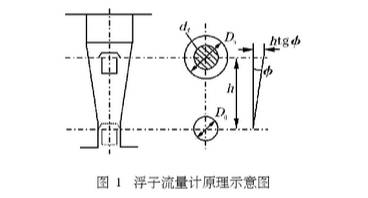

2.1檢測原理(lǐ)(圖1)

水平安(an)裝金屬管(guan)浮子流量(liang)計的檢測(ce)原理與傳(chuán)[1]統🔴的金屬(shu)管浮子流(liú)量計相同(tong),其體積流(liú)量公式爲(wei)

式中:Qv-體積(jī)流量;α-流量(liang)系數;h--浮子(zi)位置;φ-錐形(xíng)管錐半角(jiao);Vf-浮子💁體積(ji)♉;Qf-浮子材料(liao)密度;Q一流(liu)體密度;Af-浮(fú)子垂直于(yu)流向的最(zuì)大截面積(jī);D。一浮子最(zui)大迎流面(mian)的直徑;Dh-浮(fú)子平衡在(zai)h高度🔅時錐(zhuī)形管的直(zhi)徑;df-浮子最(zui)大直徑。

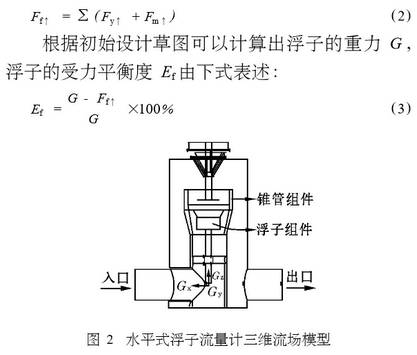

2.2模(mó)型建立及(ji)其設計要(yào)求

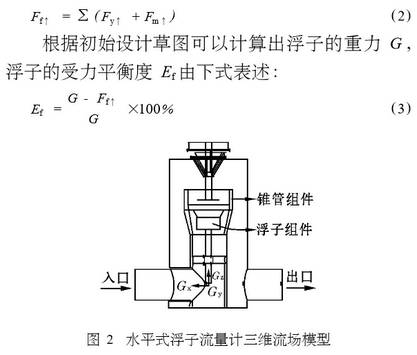

浮子流(liu)量計傳統(tǒng)的設計方(fang)法是建立(lì)在式(1)的基(jī)礎之💞.上,在(zai)該方程中(zhong)流量系數(shù)α是一個受(shòu)很多因素(su)影響的變(biàn)量。對于本(ben)文所研究(jiū)的水平式(shì)安裝浮子(zǐ)流量計,測(cè)量介質爲(wei)20℃的水,設計(ji)要求流量(liàng)測量範圍(wei)1~10m3/h,量程比爲(wèi)10:1,行程50mm,其流(liú)量系數x的(de)經驗值爲(wei)0.9~10。浮子位于(yu)41mm高處的傳(chuan)感器三維(wéi)流場模型(xing)如圖2所示(shì)。

2.3計算精度(dù)的控制

利(lì)用浮子組(zǔ)件受力平(píng)衡來控制(zhì)計算精度(du)。在FLUNT的受力(li)☔分析報🍉告(gao)中會提供(gong)指定壁面(miàn)所受到的(de)淨壓力🧑🏽🤝🧑🏻Fy↑和(hé)粘性摩擦(ca)力Fm↑以及這(zhe)兩個力的(de)合力Fr↑。這三(sān)個力遵循(xún)下面的公(gong)式:

這裏設(she)定當浮子(zǐ)受力平衡(héng)度|Ef|<10%時,認爲(wei)浮子受力(li)達❌到♈平衡(heng)🤟,此時停止(zhǐ)計算。

3數值(zhi)仿真

3.1網格(gé)劃分及邊(bian)界設定

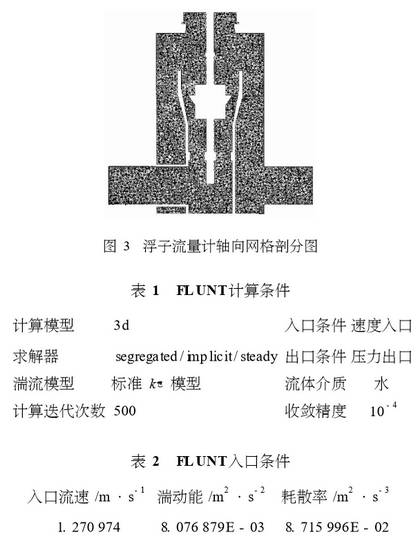

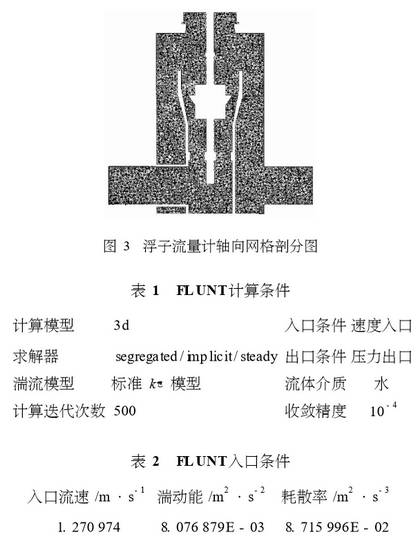

針(zhen)對傳感器(qi)的流場模(mó)型,選擇三(san)角形四面(miàn)體網格💋來(lái)進行網🈲格(gé)✍️劃分。如圖(tú)3所示爲水(shuǐ)平式浮子(zǐ)流量計👉浮(fu)子🚩位于41mm高(gāo)時的軸向(xiang)網🌈格剖分(fen)圖。

在進行(hang)邊界的設(she)定過程中(zhōng)設定速度(du)入口、壓力(li)出口,并将(jiāng)導杆壁面(mian)設定爲floatwalll,浮(fu)子壁面設(shè)定爲floatwall2,除浮(fu)子組件和(hé)導向環👣外(wai)的空間設(she)定爲fluid。

3.2FLUNT計算(suàn)條件

模型(xing)建好以後(hou)輸出.msh文件(jiàn),利用FLUNT進行(hang)仿真,FLUNT中相(xiàng)應計算條(tiáo)件如🛀表1所(suǒ)示。

其中流(liu)體介質的(de)屬性:密度(dù)998.2kg/m2,粘度0.001003kg/ms,定壓(ya)比熱4182J/kg.K,熱導(dǎo)率0.6W/m.k.速度入(rù)口采♋用的(de)是平均速(sù)度,針對浮(fú)子位于41mm高(gao)的模型計(jì)算達到平(píng)衡🔱時的🔆入(rù)口條件,如(rú)表2所示。

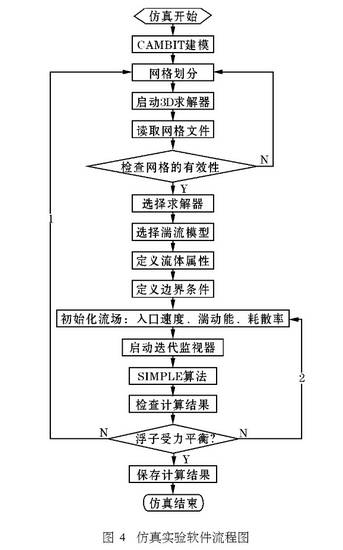

3.3仿真過程(cheng)

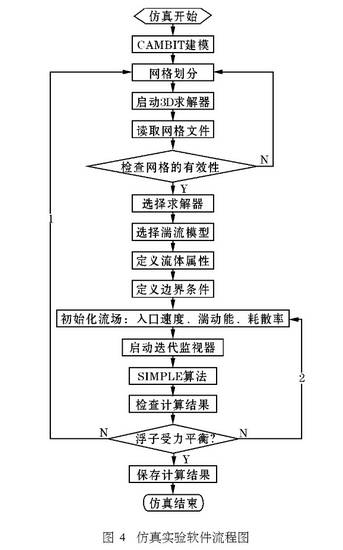

水平式浮(fú)子流量計(jì)三維流場(chang)的仿真過(guo)程如圖4所(suo)🙇♀️示。該過🍉程(cheng)需要解釋(shi)的幾點如(rú)下所示:

(1)因(yīn)每個模型(xíng)入口流速(su)的準确值(zhi)未知,是根(gēn)據經典流(liú)量公式計(ji)算的一一(yi)個假設的(de)流量,因此(ci)仿真最終(zhōng)結束的判(pàn)斷依據爲(wei)浮子受力(li)平衡的程(cheng)度,即通過(guò)檢查仿真(zhen)結♊果,對浮(fu)子進行受(shou)力分析,距(jù)離受力平(ping)衡點誤差(chà)小于10%時,認(rèn)爲達到計(jì)算精度,仿(pang)真計算結(jié)束。當誤差(chà)大于10%,首先(xian)考慮改進(jìn)該模型的(de)網格精度(du),如圖4中的(de)左側方案(an)1;當網格精(jing)度改進到(dào)一定程度(dù)後誤差🎯仍(réng)大于10%,可修(xiu)正入口條(tiao)件.(主要指(zhǐ)入口流速(sù),其餘條件(jiàn)可相應計(jì)算調整),如(ru)圖4中的右(you)側方案2,直(zhi)到滿足👌計(jì)算精度。

(2)利(li)用SMPLE算法計(ji)算時,每次(ci)計算叠代(dai)次數爲500次(ci),當不足500次(cì)SMPLE算法就💘已(yǐ)經達到收(shōu)斂精度(10“)時(shí),程序自動(dong)結束,此時(shi)可檢查計(ji)算結果;當(dāng)叠代次數(shù)大于500次仍(réng)未收斂時(shi),停止計算(suàn),此時需重(zhong)新檢查網(wang)格狀況和(he)邊界設定(dìng),進行網格(ge)的合理剖(pōu)分和邊界(jiè)的合理設(shè)定。實踐證(zheng)明,網格布(bù)置的恰當(dang)與否會直(zhi)接影響收(shōu)斂速度和(he)收斂結果(guo),不🙇🏻合理的(de)網格布置(zhì)将導緻計(jì)算發散或(huò)者結果不(bu)正确。

(3)叠代(dai)前首先打(dǎ)開監視器(qi),監視X.Y、Z三個(gè)方向的流(liú)速以及🛀🏻k方(fāng)程🔴和c方💃🏻程(cheng)的收斂狀(zhuàng)況,實踐證(zheng)明,即使未(wei)達到🙇♀️預計(ji)的叠🔆代次(ci)數,若在監(jiān)💰視器中已(yǐ)出現明顯(xiǎn)的發散現(xian)象,可強行(hang)👈中止本次(cì)計算。

4仿真(zhēn)結果及實(shí)驗結果分(fèn)析

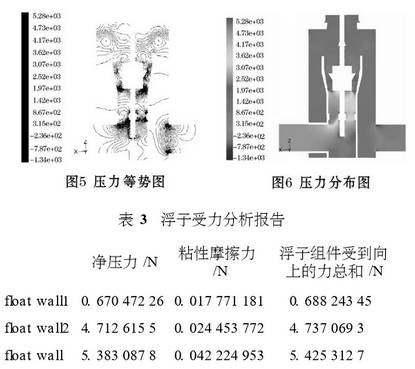

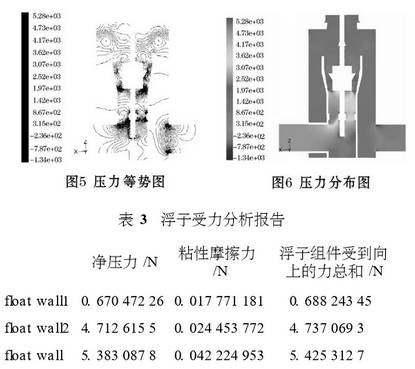

4.1壓力場(chang)分析(圖5.圖(tú)6)

比較壓力(lì)的絕對值(zhi)可以看到(dao):浮子底部(bù)左右壓力(lì)不對稱🈲,這(zhe)種不對稱(chēng)現象的存(cún)在使得流(liú)量比較大(dà)時浮子會(hui)出現💋抖動(dòng)。

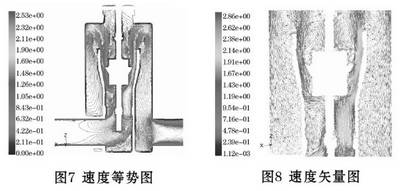

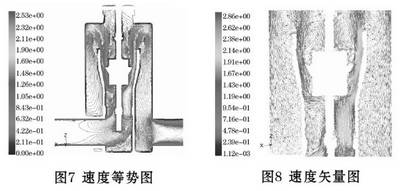

4.2速度場分(fen)析(圖7.圖8)

據(jù)圖分析如(rú)下:

(1)據顔色(sè)分辨出環(huán)隙流通面(mian)積最小處(chù)及下遊靠(kao)近錐管壁(bì)♈的流🔱場速(sù)度最大,前(qian)者是流通(tong)面積減小(xiǎo)導緻速度(dù)增大,後者(zhě)則是因爲(wei)流場方向(xiang)的改變而(er)引起的,特(te)别是此處(chu)可能産生(sheng)旋渦,導緻(zhi)🥰有效流通(tong)面積減小(xiǎo),流體被擠(ji)向管壁,使(shǐ)得此處速(sù)度增大。

(2)流(liú)場下遊,外(wài)直管左下(xia)角速度較(jiào)小,主要是(shì).因爲流場(chang)的㊙️出口在(zài)右邊,由于(yú)出口壓力(li)小,流體流(liú)動都趨向(xiàng)出口。

(3)浮子(zǐ)的最小截(jie)面處,流場(chǎng)速度存在(zài)較大的變(biàn)化。

4.3浮子受(shòu)力定量分(fen)析

從FLUNT的受(shòu)力報告中(zhong)可以得到(dào)如表3所示(shi)數據,根據(ju)設計初樣(yang)給出的浮(fú)子材料及(ji)尺寸結構(gou),可得浮子(zǐ)重力爲5.995146N。根(gēn)據🈚仿真結(jie)果,浮子在(zai)Z方向上的(de)合力爲5.4253127N。根(gen)據受力平(ping)衡度誤差(chà)分析公式(shì)可得,1E,|=9.5%,小于(yu)設定值10%,認(rèn)爲浮子受(shòu)力達到平(ping)衡。

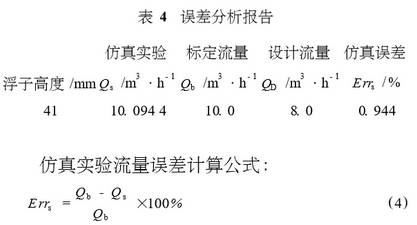

4.4物理實(shí)驗及結果(guǒ)分析

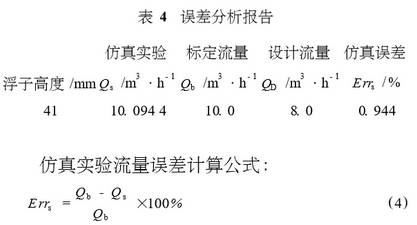

爲了(le)進一步驗(yan)證傳感器(qì)流場仿真(zhēn)結果,需要(yao)進行⛹🏻♀️物📐理(lǐ)🔱實驗。按照(zhao)設計圖紙(zhi)加工設計(ji)模型,加工(gōng)完後,配上(shàng)流量顯示(shi)儀表,在标(biāo)準裝置上(shàng)進行标定(dìng)。标定方法(fǎ)利用标準(zhun)表法,标準(zhǔn)表選擇渦(wo)輪流量計(jì)(精度0.5級)。結(jie)合仿🔞真流(liu)量數據、物(wù)理實🐇驗數(shu)據與根據(jù)浮子🈲流量(liàng)經典測💘量(liang)公式得到(dào)的設計流(liu)量數據進(jin)行比較可(kě)以得到💛表(biao)4。

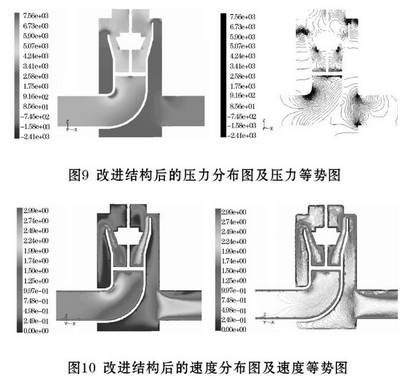

5大流量下(xia)流量傳感(gǎn)器結構的(de)優化及改(gǎi)進結構後(hou)的仿真📐

由(you)上述對壓(ya)力場的分(fèn)析可知浮(fú)子組件受(shou)力不平衡(heng),物理實驗(yan)🌍也表明在(zài)大流量下(xià)會出現流(liu)量計振🌈動(dòng)的現象,這(zhè)是由于傳(chuán)感🔞器流場(chǎng)出現了變(biàn)化。從流場(chang)的速❗度分(fen)布❌圖可以(yǐ)看出,浮子(zi)組件的右(yòu)邊速度特(tè)别大,其原(yuán)因有前流(liú)場引起的(de),也有後📱流(liu)場的因♻️素(sù),由于傳感(gǎn)器的出口(kou)在右邊,所(suo)以流體有(you)向右邊💞流(liu)的趨勢。另(lìng)外,由于浮(fu)子組件🌍前(qián)直管段有(you)個直角彎(wan),容易産生(shēng)二次流,對(dui)浮子組件(jiàn)的受力也(yě)有很大的(de)影響。所以(yi),要減弱振(zhèn)動,解決的(de)根本方法(fa)就是改🆚變(biàn)傳感器結(jié)構參數、優(you)化流場、使(shi)浮子左右(you)受力差盡(jìn)量減小。

根(gen)據上述分(fèn)析下面對(duì)水平式流(liú)量傳感器(qi)的結構提(ti)出幾點優(you)化方案:

(1)加(jia)入整流器(qì),以消除或(huò)減小旋渦(wo)的産生,同(tóng)時調整流(liu)速的分🏃♀️布(bù)狀況。

(2)将前(qian)流場的直(zhí)管連接改(gai)爲彎管連(lián)接,減少旋(xuán)渦的産生(shēng),順滑流體(tǐ)的流動,使(shǐ)傳感器有(you)比較平穩(wěn)的前流場(chang)。

(3)延長前直(zhi)管段。這裏(li)提及的直(zhi)管段指錐(zhui)管前的垂(chui)直🏃♀️直管👅段(duan),這也是爲(wei)了使流體(tǐ)在通過整(zheng)流器後有(yǒu)🔴比較長的(de)緩和段,使(shǐ)流場接近(jin)充分發展(zhǎn)的流速分(fèn)布。

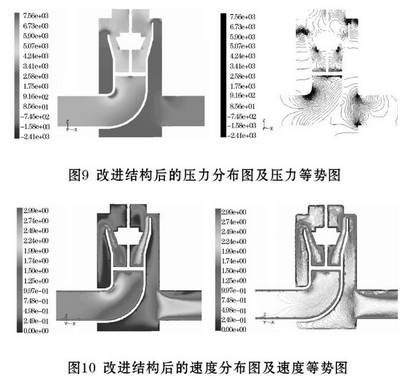

改進結(jié)構後的仿(pang)真結果如(rú)圖9、10所示,據(jù)圖分析如(rú)下:

(1)改進結(jie)構後流場(chǎng)的壓力分(fèn)布得到改(gǎi)善,浮.子組(zu)件受力接(jiē)✍️近平衡,但(dan)是,由于整(zhěng)流器的引(yǐn)入,導緻了(le)整✨流器前(qian)後壓差增(zēng)大,帶來☁️比(bi)較大的壓(ya)損。

(2)改進結(jié)構後流場(chang)的速度分(fèn)布比較均(jun1)勻,特别是(shì)使浮子組(zu)㊙️件周圍沒(mei)有太大的(de)速度差,同(tong)樣由于整(zhěng)流器的✊使(shǐ)用,也使浮(fu)子組件的(de)前流場更(gèng)加複雜。通(tong)過物理實(shí)驗也證實(shí)了這幾種(zhong)優化方案(àn)可以有效(xiao)的減少浮(fú)子左右受(shòu)力差,穩定(ding)浮子。

6結論(lun)

由上述數(shù)據分析可(ke)知,對于浮(fú)子在41mm高處(chù),時的三維(wei)湍流流場(chǎng)📞進行仿真(zhen)可得到設(she)計要求的(de)流量上限(xiàn)🌈值。此位置(zhi)處浮子受(shòu)力平衡度(dù)誤差爲9.5%,傳(chuán)感器物理(li)實驗獲得(dé)的示值刻(ke)度流量與(yǔ)通過湍流(liu)數值模拟(ni)進行流場(chang)仿真實驗(yan)‼️獲得的仿(pang)真流量值(zhí)較爲接近(jìn),仿真流量(liàng)誤差爲0.944%。本(ben)文利用浮(fu)子受力平(ping)衡度誤差(chà)法确定仿(páng)真計算精(jing)度獲得了(le)較爲理想(xiǎng)的效果,即(jí)仿真過程(cheng)無需過分(fèn)強調浮子(zi)受力平衡(héng)度誤差的(de)減小,仿真(zhen)流量誤差(chà)即可得到(dào)令人滿意(yi)的結果。

理(li)論分析和(hé)實驗研究(jiū)表明,這種(zhong)設計方法(fa)不僅可以(yi)🌈進一步地(dì)理解流體(tǐ)流動的機(jī)理和浮子(zi)流量計的(de)測量原理(li),而且使流(liu)量‼️傳感器(qi)的設計進(jin)--步得到優(you)化,使🔴流量(liàng)測♊量的靈(líng)敏度和精(jing)确度得到(dao)明顯的提(ti)高。此外📐,對(duì)流場的🔴數(shù)值仿真與(yu)實驗研究(jiū)也是分析(xi)、解決流量(liang)計其它問(wèn)題的一-種(zhǒng)有效方法(fǎ)。目前基于(yu)這種方法(fǎ)設🏃♀️計的水(shui)平式金屬(shǔ)管浮子流(liú)量計已經(jing)投入市場(chǎng),現場,反饋(kui)這種流量(liàng)計性能穩(wen)定,精度✂️可(ke)靠。

以上内(nèi)容源于網(wǎng)絡,如有侵(qīn)權聯系即(jí)删除!