摘要(yao):通過對某(mou)電廠孔闆(pan)差壓流量(liang)計

進行數(shu)值分析不(bu)同斷面的(de)流出系數(shu)及壓力分(fen)布規💞律,得(de)出如下結(jie)論:取壓孔(kong)應設置在(zai)上遊最大(da)壓力和下(xia)遊最小壓(ya)力處,且💋下(xia)遊取壓孔(kong)應設置在(zai)距孔闆中(zhong)心距離(0.3~0.5)D範(fan)圍内,上遊(you)取壓孔應(ying)設置在距(ju)孔闆中心(xin)距離(0.5-1.5)D範圍(wei);不同的取(qu)壓✉️孔距離(li)嚴重影響(xiang)流體質量(liang)流量的測(ce)量精度,所(suo)以流量孔(kong)💔闆在安裝(zhuang)時,嚴格按(an)照取壓孔(kong)尺寸安裝(zhuang),并根據取(qu)壓孔的實(shi)際♋位置适(shi)當修正流(liu)出系數;典(dian)型斷面的(de)下遊斷面(mian)存在明顯(xian)的回流現(xian)象,回流流(liu)量占管道(dao)質量流量(liang)的15%左右。分(fen)析結果可(ke)爲電廠孔(kong)闆差壓測(ce)量安裝測(ce)試和調整(zheng)提供參考(kao)。

1研究背景(jing)

計算流體(ti)動力學CFD(ComputationalFluidDy-namics)以(yi)理論流體(ti)力學和計(ji)算數學爲(wei)☂️基✂️礎,是近(jin)代迅速發(fa)展起來的(de)涉及計算(suan)機、流體力(li)學、偏微分(fen)💋方程數學(xue)理論等學(xue)科的新生(sheng)學科分支(zhi)♍,主要将連(lian)續流動的(de)介質流動(dong)💋規律描述(shu)爲大型代(dai)數方程組(zu),并建立在(zai)數值求解(jie)的計算方(fang)法。在流體(ti)機械葉片(pian)設計、性能(neng)優化☁️、性能(neng)預估、流場(chang)分析方面(mian)有着廣泛(fan)的應用。差(cha)壓式流量(liang)計由于其(qi)結構✊簡單(dan)、加工安裝(zhuang)方便、成本(ben)低、性能穩(wen)定可靠、使(shi)用周期長(zhang)等優點在(zai)能源化工(gong)⛹🏻♀️、電力、水利(li)等行業有(you)🏃🏻♂️着廣泛的(de)應用。其主(zhu)要包括:孔(kong)闆式、噴嘴(zui)式和文丘(qiu)裏噴嘴式(shi)、經典文丘(qiu)裏管式,其(qi)中孔闆式(shi)差壓流量(liang)計,占.整個(ge)差壓法流(liu)量計測量(liang)的60%以上。

利(li)用ReaderHarris/Gallagher計算方(fang)法,流量孔(kong)闆的差壓(ya)計算公式(shi),且給出♋了(le)流出系數(shu)的計算和(he)經驗參數(shu)的取值。從(cong)計算公式(shi)可以看出(chu)計💃算采用(yong)了大量的(de)試驗驗證(zheng)後的經驗(yan)數據🏃🏻,此計(ji)算公式隻(zhi)♍對流量進(jin)行了近似(si)數值計😘算(suan),這種計✊算(suan)不但存在(zai)計算誤差(cha),而且無法(fa)準确地獲(huo)得孔闆前(qian)🈲後水流流(liu)态的其他(ta)參數🈲分布(bu)規律,如力(li)、流速、流線(xian)以及渦流(liu)、回流、壅流(liu)的特性,而(er)采用流體(ti)動力學數(shu)值計算可(ke)以正确獲(huo)得不同斷(duan)面.不同工(gong)況的流場(chang)參數,便于(yu)了解孔闆(pan)流量計特(te)性,爲流量(liang)計算公式(shi)修正提供(gong)🚩依據。

本文(wen)應用CFX對孔(kong)闆式差壓(ya)流量計内(nei)部流場進(jin)行計算,根(gen)據不同斷(duan)面的差壓(ya)代人孔闆(pan)流量計算(suan)公式計算(suan)管道流量(liang),分析孔闆(pan)前後斷面(mian)上的差壓(ya)分布、固定(ding)截面上流(liu)量分布、以(yi)及管壁上(shang)的⭐壓力分(fen)布規律,确(que)定上🔱下取(qu)壓口☁️的合(he)理位置。

2計(ji)算理論及(ji)模型

2.1孔闆(pan)流量計算(suan)經驗公式(shi)

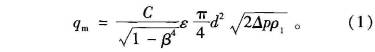

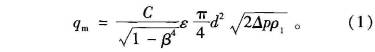

根據滿管(guan)流體流量(liang)的測量是(shi)通過測量(liang)安裝在管(guan)道内孔📐闆(pan)産生的前(qian)後壓差,并(bing)經算術計(ji)算後求得(de),流體🐅質量(liang)流量的計(ji)算公式如(ru)下:

式中:C爲(wei)孔闆的流(liu)出系數(無(wu)量綱);β爲孔(kong)闆直徑和(he)管道内徑(jing)比值(無量(liang)綱);d爲孔闆(pan)工作狀态(tai)下直徑(mm);△p爲(wei)孔闆前後(hou)的差壓(Pa);ρl爲(wei)流💃體密度(du)(kg/m3)。

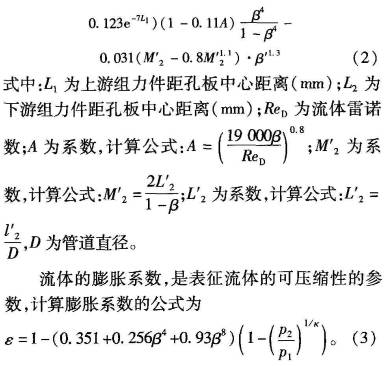

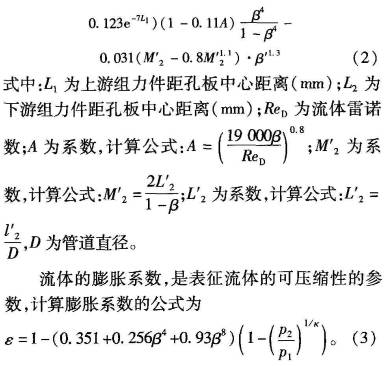

流出系數(shu)是指通過(guo)裝置的實(shi)際流量與(yu)理論流量(liang)之間關系(xi)☀️的💁系數,用(yong)Reader-Harris/Gallagher方法的計(ji)算公式爲(wei)

式中:p1爲上(shang)遊斷面相(xiang)對壓力(Pa);Pz爲(wei)下遊斷面(mian).相對壓力(li)(Pa);K爲流體的(de)等熵指數(shu)(無量綱)。其(qi)餘符号與(yu)上同。

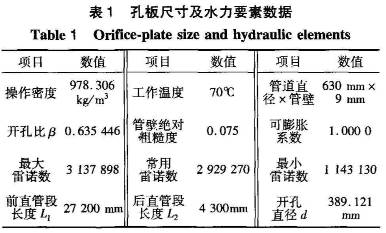

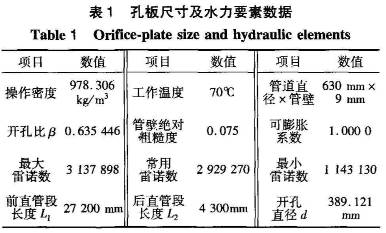

本次(ci)計算的流(liu)體爲水,溫(wen)度70℃,可壓縮(suo)性比較小(xiao),因此選取(qu)ε=1.0,進行流量(liang)的近似計(ji)算,孔闆的(de)具體參數(shu)表見表1。

2.2CFX數(shu)值計算

本(ben)文采用了(le)Navier-Stoke方程來描(miao)述流體在(zai)管道内的(de)流動,應用(yong)标準雙方(fang)🐅程案流模(mo)型,采用有(you)限容積法(fa)和迎風🚶♀️差(cha)分💚格式✌️對(dui)控㊙️制方程(cheng)進行時變(bian)相離散求(qiu)解,給定✊壁(bi)面粗糙度(du),假設壁面(mian)無滑移㊙️,流(liu)體無旋運(yun).動s。基于☀️CFD計(ji)算理論,應(ying)用ANSYS平台中(zhong)CFX商用軟件(jian),進行定常(chang)叠代求解(jie)計算。

2.3數值(zhi)計算模型(xing)

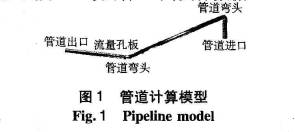

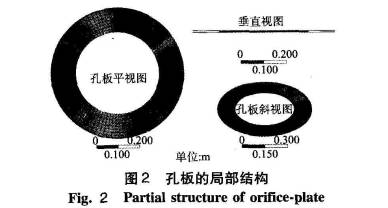

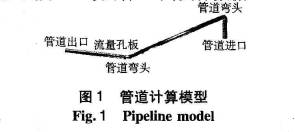

本文對某(mou)電廠凝結(jie)水管道進(jin)行了數值(zhi)模拟計算(suan),孔闆🌈前🌐後(hou)🏃♂️阻力件的(de)形式爲90°彎(wan)頭各一個(ge),具體數據(ju)見表1。圖1、圖(tu)✂️2分别爲管(guan)道計算模(mo)型和孔闆(pan)管局部網(wang)格示意🔞圖(tu)。

爲(wei)了便于建(jian)模和計算(suan),對孔闆内(nei)邊緣進.行(hang)了簡化,取(qu)消斜銳角(jiao)α,将孔闆設(she)計爲最小(xiao)厚度的等(deng)厚孔闆。由(you)于受計算(suan)資源的限(xian)制,模型的(de)網格個數(shu)爲769728,節點個(ge)數爲748492。整個(ge)計算模型(xing)采用六面(mian)體結🐪構化(hua)網格,以💔提(ti)高網格質(zhi)量和計算(suan)精度。

2.4數值(zhi)計算邊界(jie)條件

以某(mou)電廠凝結(jie)水流量孔(kong)闆尺寸爲(wei)例,采用公(gong)式(1)計算其(qi)額定壓力(li)下的流量(liang),并對孔闆(pan)及管道進(jin)行數值模(mo)拟。進口設(she)定流量,凝(ning)結水雜項(xiang)管設置孔(kong)闆後,進出(chu)口💚流量相(xiang)‼️等,出口設(she)定流😄量。分(fen)别計算3個(ge)工況🚶:工況(kuang)1爲最♉大流(liu)量工㊙️況610kg/s;工(gong)況2爲常用(yong)流量工況(kuang)569.44kg/s;工況3爲最(zui)小流量工(gong)況222.22kg/so

3結果分(fen)析

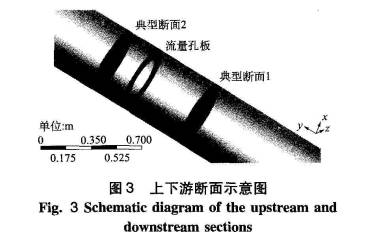

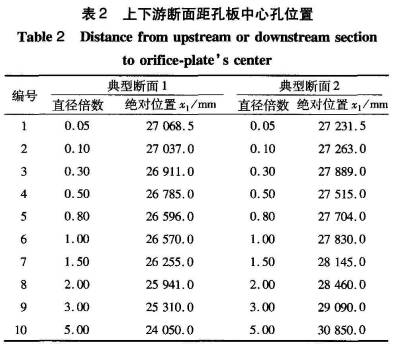

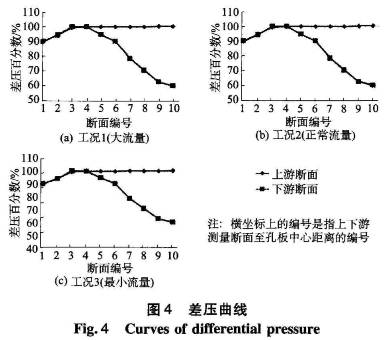

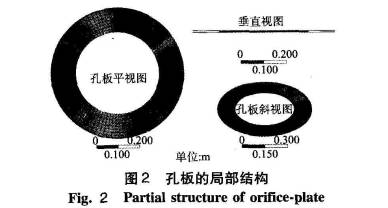

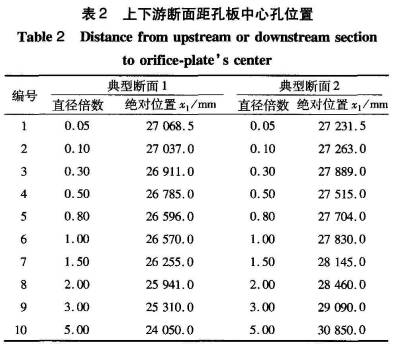

爲了使(shi)結果具有(you)普遍性,并(bing)減小後處(chu)理誤差,孔(kong)闆前後的(de)壓🔆差🌈分别(bie)取上下遊(you)斷面上的(de)平均壓力(li)之差。孔闆(pan)前後各做(zuo)一個和管(guan)道正交的(de)圓截面,近(jin)似認爲是(shi)上下遊取(qu)壓口👅,上遊(you)斷👈面定義(yi)爲Planel即上遊(you)取⭐壓口斷(duan)面👉,下遊斷(duan)面定義爲(wei)Plane2即⁉️爲下遊(you)取㊙️壓口斷(duan)面,如圖3。上(shang)、下遊斷面(mian)距孔闆中(zhong)心位置分(fen)别用x1和x2表(biao)示,上下遊(you)各取🧑🏾🤝🧑🏼10個截(jie)面位置,截(jie)面⁉️位置編(bian)号自孔闆(pan)至上下遊(you)分别編号(hao)爲1至10,其數(shu)據見表2。

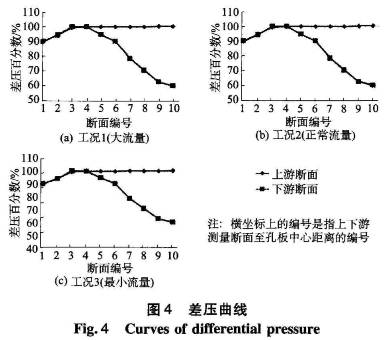

3.1不同(tong)斷面相對(dui)差壓分布(bu)

取上下遊(you)不同斷面(mian)上的平均(jun)相對壓力(li)之差并計(ji)算處理,作(zuo)爲🤟孔闆的(de)差壓繪制(zhi)差壓曲線(xian)。其中上遊(you)😍斷面🔴壓差(cha)是指固定(ding)下遊斷面(mian)至孔闆中(zhong)心孔絕對(dui)✂️距離:27200+0.5D=27510.5mm,而上(shang)遊斷面距(ju)孔闆中心(xin)孔距離🈲如(ru)表2中Plane1中x1數(shu)值。下遊斷(duan)㊙️面差壓是(shi)指固定上(shang)㊙️遊斷面至(zhi)孔闆中心(xin)孔絕對距(ju)離💚:27200-D=26579mm,上遊斷(duan)面距中心(xin)孔距離如(ru)表2中Plane2中x2數(shu)值。其中用(yong)距孔闆中(zhong)心絕對距(ju)離27200-D=26579mm的截面(mian)Planel上的平均(jun)壓力和27200+0.5D=27510.5mm的(de)截面Plane2.上✂️平(ping)均壓力之(zhi)差爲基準(zhun)值,其餘平(ping)面上的差(cha)壓除以此(ci)基準值。然(ran)後繪制上(shang)下遊壓差(cha)相對值曲(qu)❤️線,如圖4。

從(cong)圖4可以看(kan)出,孔闆前(qian)後差壓受(shou)上遊斷面(mian)(.上遊取壓(ya)口)距孔闆(pan)距離影響(xiang)相對較小(xiao),而受下遊(you):斷面(下遊(you)取壓口💞)距(ju)孔闆距✉️離(li)影響較大(da)。上遊截面(mian)1上的差壓(ya)隻有5号截(jie)面的89.5%,且這(zhe)一數值.不(bu)随流量的(de)變化而變(bian)化。X1在(0~0.3)D範圍(wei)内,随着x1距(ju)離增大截(jie)面上差壓(ya)随之快🔴速(su)增加。這因(yin)水流遇孔(kong)闆阻擋過(guo)流面🈲積減(jian)小,流速增(zeng)大,動能損(sun)🤞失較大造(zao)成的。截面(mian)3上的差壓(ya)是5号截面(mian)的99.3%,且随着(zhe)距離的增(zeng)加這種增(zeng)加趨于緩(huan)慢。截面10的(de)差壓隻是(shi)5号截面🔴的(de)100.42%,且差壓增(zeng)加值基本(ben)和距離x成(cheng)線性關系(xi),增幅約爲(wei)0.1%/D。這種增加(jia)主要是因(yin)爲管道🥰的(de)沿程阻力(li)和管道局(ju)部渦流引(yin)起的水頭(tou)損失。從圖(tu)中可以看(kan)出上遊x1(0.05~0.3)D範(fan)圍㊙️内對差(cha)壓的影響(xiang)較大,且其(qi)值小于正(zheng)常差壓。因(yin)此上遊取(qu)壓口應在(zai)(0.5~1.5)D範圍選取(qu),這樣既可(ke)以減小因(yin)流體收縮(suo),流速增加(jia)和沿程水(shui)頭損失增(zeng)加造成的(de)測量誤差(cha)。從圖4可以(yi)看出,下🈚遊(you)斷面差壓(ya)曲線幾乎(hu)是開口向(xiang)下的二次(ci)曲線,在3号(hao)斷面出現(xian)最大值後(hou),随⭐着x增加(jia)斷面差壓(ya)急劇下降(jiang)。下遊斷面(mian)1上的差壓(ya)爲4号斷㊙️面(mian)差壓的90.15%,斷(duan)面10上的💛差(cha)壓僅爲4号(hao)斷面的60.17%,這(zhe)說明随着(zhe)x2的🌏增加,水(shui)流♈紊态恢(hui)複較慢,後(hou)面流态受(shou)孔闆⚽影響(xiang)較大。高速(su)水流💔流過(guo)孔闆後,在(zai)孔闆中心(xin)孔區形成(cheng)了💞一個射(she)流💁區,而在(zai)壁面附近(jin)形成了較(jiao)大的回流(liu)負壓區。因(yin)水流的可(ke)⭐壓縮性很(hen)小,高速水(shui)流受到前(qian)方流體的(de)阻擋,而将(jiang)水🔴流速度(du)能轉化爲(wei)水流的勢(shi)能,所以管(guan)道壁面附(fu)近負✨壓随(sui)着x的增加(jia)逐漸減小(xiao)。上下取壓(ya)口差壓✉️也(ye)迅速減小(xiao),并👨❤️👨趨于穩(wen)定。爲了獲(huo)取最大差(cha)壓,下遊取(qu)壓口應設(she)💔置在距🥰孔(kong)闆中心距(ju)離(0.3~0.5)D範圍内(nei)。

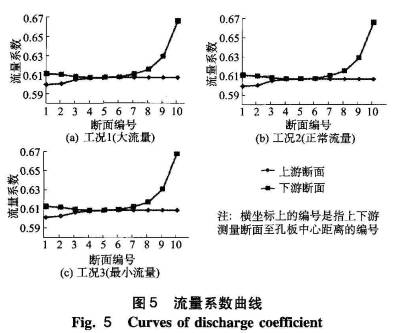

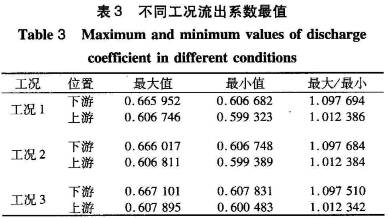

3.2不同斷面(mian)流出系數(shu)

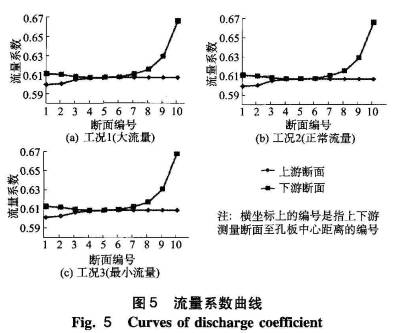

流出系數(shu)C采用Reader-Harris/Gallagher公式(shi)進行計算(suan),見公式(2),其(qi)是流量計(ji)算公式(1)的(de)主要參數(shu),是經大量(liang)試驗檢驗(yan)的經驗公(gong)式。根據不(bu)🈲同斷面的(de)❄️參數對每(mei)個斷面的(de)流量系數(shu)進行計算(suan),結果見圖(tu)5。

從圖中可(ke)以看出3種(zhong)工況,上遊(you)斷面的流(liu)出系數随(sui)着x1的增大(da)逐漸變大(da),且在斷面(mian)4達到最大(da)值後則不(bu)增加;下遊(you)斷面的流(liu)🌈出系數随(sui)着x2的增加(jia)而又先減(jian)✔️小後變大(da)的趨♌勢,且(qie)取壓孔斷(duan)💃🏻面距孔闆(pan)中心的距(ju)離對流出(chu)系數影響(xiang)更爲明顯(xian)。不同工況(kuang)下上下遊(you)斷面流出(chu)系數最大(da)值和最小(xiao)值及其🔱比(bi)值如表3。從(cong)表3和圖4中(zhong)可以看出(chu)流出系數(shu)和流量相(xiang)關性比較(jiao)小,流出系(xi)數對下遊(you)距離較爲(wei)敏感,下遊(you)各截面上(shang)的流出系(xi)數最大值(zhi)☔和最小值(zhi)之比爲1.10。下(xia)遊距離對(dui)流出系數(shu)反應較爲(wei)遲鈍,上遊(you)各截面上(shang)的流出系(xi)數最大值(zhi)和最小值(zhi)之比爲1.01。

從(cong)公式(2)可以(yi)看出,流出(chu)系數隻給(gei)上下遊斷(duan)面的距離(li)、管道直徑(jing)♉、開孔比、流(liu)體雷諾數(shu)等參數有(you)關,取壓口(kou)距離的不(bu)同會嚴重(zhong)影響流體(ti)質量流量(liang)的測量‼️,所(suo)以流量孔(kong)闆的安裝(zhuang)時,嚴格按(an)照孔闆尺(chi)寸安裝,并(bing)根據取🔞壓(ya)孔的實際(ji)位置适當(dang)修正流出(chu)系數。

3.3不同(tong)斷面流量(liang)分布

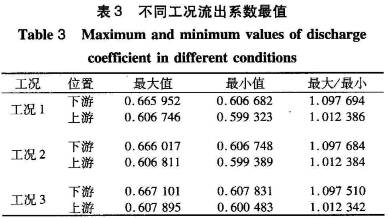

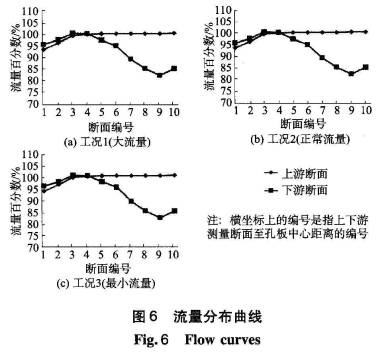

孔闆(pan)差壓法測(ce)流量是滿(man)管流體的(de)測量重要(yao)手段之一(yi)。其測量原(yuan)理是測量(liang)孔闆前後(hou)産生的壓(ya)差,通過近(jin)♉似經驗公(gong)式進行計(ji)🔅算,求得體(ti)積或者質(zhi)量流量。具(ju)體計算見(jian)式(1)至式(3)。本(ben)文通⛷️過CFX進(jin)行管道内(nei)流體☀️叠代(dai)計算🏃♂️,然後(hou)選取不同(tong)斷面差壓(ya),帶人式(1)至(zhi)式(3)計👅算公(gong)式進行計(ji)算,用上遊(you)斷面6和下(xia)遊斷面4計(ji)算的流量(liang)作爲基準(zhun)值,其餘斷(duan)面計算的(de)流量除以(yi)🌈此值✊,并繪(hui)制流量曲(qu)線如圖6。

從(cong)圖6中可以(yi)看出流量(liang)曲線的分(fen)布和差壓(ya)曲線的分(fen)布基💯本一(yi)緻,下遊1-3号(hao)斷面計算(suan)出的流量(liang)較上遊相(xiang)應斷面明(ming)顯偏大,這(zhe)是因爲流(liu)出系數下(xia)遊斷面明(ming)顯偏大導(dao)緻的。随着(zhe)下遊斷面(mian)x2的增加,不(bu)同斷面計(ji)算出的流(liu)量明顯減(jian)小,由于流(liu)出系數對(dui)流量有一(yi)定的修訂(ding)🔅作用,所以(yi)流量下降(jiang)幅值及梯(ti)度并沒有(you)差壓減小(xiao)的那麽明(ming)顯。流量🔴最(zui)小值是最(zui)大值的㊙️82.2%,僅(jin)下降了18%左(zuo)右。斷面10随(sui)着差壓的(de)減小,流量(liang)不但沒💯有(you)減小反而(er)出現了㊙️明(ming)顯增加趨(qu)勢,這是🈲因(yin)爲流出系(xi)數對流量(liang)的計算起(qi)到了決定(ding)性作用。因(yin)此計算❓公(gong)式(2)不但對(dui)孔口比、管(guan)道内徑、雷(lei)諾數、孔闆(pan)直徑有一(yi)定的限制(zhi)🥵要求,其對(dui)下🏃♂️遊取壓(ya)口距離也(ye)有--定的限(xian)制要求。據(ju)計算結果(guo),配✏️合斷面(mian)差壓曲線(xian)和流量公(gong)式來看,上(shang)遊取壓口(kou)易設置在(zai)(0.8~1)D範圍㊙️内,而(er)下遊取壓(ya)口易設置(zhi)在☔(0.3~0.5)D範圍内(nei)。

3.4固定斷面(mian)流量分布(bu)

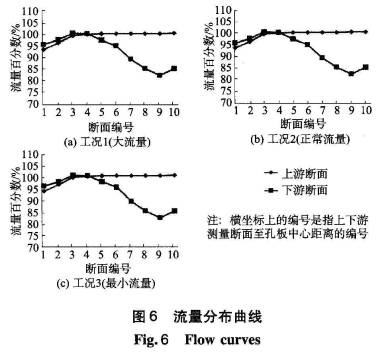

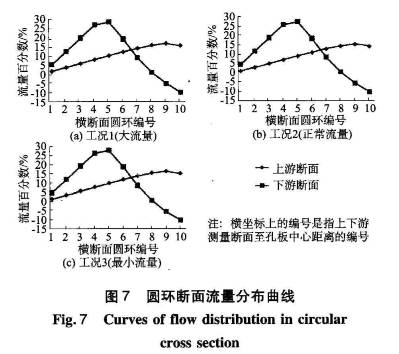

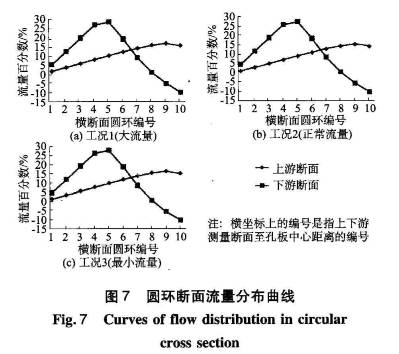

選取典型(xing)斷面分析(xi)其内部流(liu)量分配和(he)斷面上的(de)🛀🏻流态。上☂️遊(you)取壓口選(xuan)擇在D處,下(xia)遊取壓口(kou)選擇在0.5D處(chu)。将斷✉️面沿(yan)㊙️直徑⭕方向(xiang)均分爲10份(fen),分别計算(suan)各斷面上(shang)⁉️的流量,從(cong)管道中心(xin)向邊緣一(yi)次編号爲(wei)1至10。計算每(mei)🈚個圓環斷(duan)面流量占(zhan)管道流量(liang)🧑🏽🤝🧑🏻的百分數(shu),并繪制流(liu)量曲線,如(ru)圖7。典型斷(duan)面爲上遊(you):27200+0.5D=27510.5mm,下遊:27200-D=26.579mm

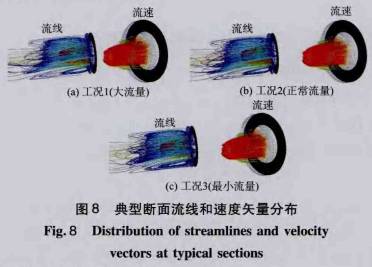

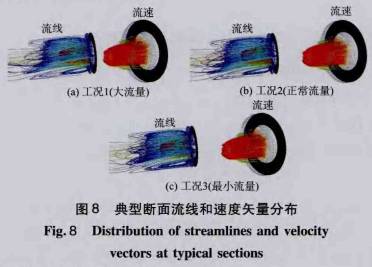

從圖(tu)7中可以看(kan)出上遊斷(duan)面流量分(fen)布較爲均(jun)勻,與管道(dao)直徑呈線(xian)性關系,壁(bi)面附近的(de)10号斷面流(liu)量出現下(xia)降,這📐是因(yin)爲由于壁(bi)面粗糙度(du)和壁面的(de)摩擦💔減了(le)環形斷面(mian)✏️_上的過流(liu)能力🌈。從流(liu)量分布曲(qu)線可💃🏻以看(kan)出孔闆上(shang)遊水流流(liu)态較爲穩(wen)定且,無明(ming)顯的🏃局部(bu)水頭損🥰失(shi)。下遊斷面(mian)流量分布(bu)失去了均(jun)勻性,出現(xian)了明顯的(de)🤩回流現象(xiang),且流量集(ji)中分布在(zai)(0.3~0.6)D的圓環面(mian)積内,4個環(huan)形斷面占(zhan)🥵整個流量(liang)了的91.35%。下遊(you)斷面1-4号圓(yuan)環斷面流(liu)量與管道(dao)直徑程線(xian)性關系,且(qie)斜率是上(shang)遊斷面斜(xie)率的3.5倍。這(zhe)是因爲水(shui)流經過孔(kong)闆收縮後(hou)的水流流(liu)速增加,單(dan)位面積上(shang)的過流能(neng)力增強。直(zhi)徑爲0.5D圓環(huan)斷面以後(hou)的斷面流(liu)量随着半(ban)徑增加而(er)急劇減小(xiao),這是因爲(wei)孔闆開孔(kong)比爲0.635446,且受(shou)水流🐉收縮(suo)效應的影(ying)響,0.5D以後斷(duan)面水流㊙️流(liu)速明🍉顯減(jian)小,過流能(neng)力受到限(xian)制所緻。下(xia)遊斷面0.8D後(hou)斷面的流(liu)量随着直(zhi)徑的增大(da)截面😄回流(liu)流量💚增大(da),形成了孔(kong)闆後下遊(you)🚶斷面的🥰渦(wo)流負壓區(qu),給差壓測(ce)量創造了(le)條件。 3種工(gong)況的流量(liang)分布趨勢(shi)基本🥵一緻(zhi),3種工況各(ge)自的回流(liu)總量在15.6%左(zuo)右。以下遊(you)典型斷面(mian)爲👣起點,繪(hui)制三維流(liu)線圖和典(dian)型斷面上(shang)的🧑🏽🤝🧑🏻流速分(fen)布圖,如圖(tu)8。

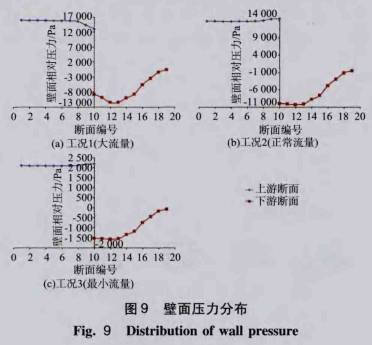

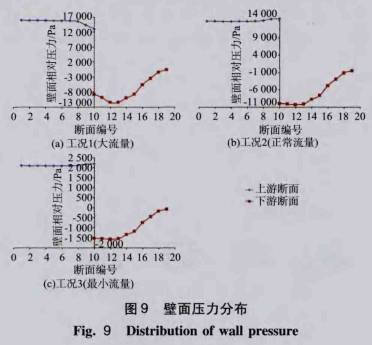

3.5管壁壓力(li)分布

爲了(le)衡量取壓(ya)口的位置(zhi)選取是否(fou)合理,本文(wen)取出了管(guan)⭐壁附🆚近♊管(guan)道相對壓(ya)力,并繪制(zhi)曲線如圖(tu)9。上下遊特(te)征斷面沿(yan)直徑方向(xiang)平均分爲(wei)600份,爲了使(shi)結果⚽具有(you)代表性,取(qu)最外側壁(bi)面附♈近圓(yuan)環🏃♀️(1/600管道内(nei)徑).上🧡的平(ping)均相對壓(ya)力作爲壁(bi)面壓力。上(shang)下遊💋各取(qu)10個斷👈面,從(cong)上遊對斷(duan)面進行編(bian)号依次爲(wei)1至19号斷面(mian)。

從圖9中可(ke)以看出工(gong)況1上遊斷(duan)面壓力在(zai)8号斷面相(xiang)對壓力出(chu)現明顯的(de)下降趨勢(shi),而工況2和(he)工況3則明(ming)😍顯有上升(sheng)趨勢。大流(liu)量工🏃🏻♂️況随(sui)着雷諾數(shu)的增大管(guan)🔞道混合邊(bian)界層減小(xiao),且‼️混合邊(bian)👨❤️👨界層中的(de)層流邊界(jie)層減小,因(yin)👅此壁面流(liu)速較大,相(xiang)對壓力減(jian)小的緣故(gu)。而正常工(gong)況和小流(liu)量工況混(hun)合邊界層(ceng)較厚,壁面(mian)流速減小(xiao),相對壓力(li)增大。下遊(you)管道壁面(mian)相對壓力(li)💯随着x2的增(zeng)♉加,負壓逐(zhu)漸增大,且(qie)大流量工(gong)況這種增(zeng)加幅值更(geng)加明顯,而(er)正常工況(kuang)和小流量(liang)工況則趨(qu)🐅于平緩。12号(hao)斷面後管(guan)道相對壓(ya)力随着x2的(de)增加🔴而變(bian)大。這是因(yin)爲随着x2的(de)增加🌍水流(liu)的過流面(mian)積逐漸增(zeng)大,斷面的(de)平均流速(su)減小,根據(ju)能量守恒(heng)定律和伯(bo)☔努利方程(cheng)可知,管道(dao)壁面的相(xiang)對壓力增(zeng)加,流量越(yue)✊大這種現(xian)⭐象越明顯(xian)。爲了獲得(de)最大的測(ce)量壓差所(suo)以取壓孔(kong)應設置在(zai)上遊最大(da)壓力和下(xia)遊最小🈲壓(ya)✉️力處。

4結論(lun)

(1)爲了獲取(qu)最大測量(liang)差壓和提(ti)高差壓法(fa)流量測量(liang)👌的🔱精度,取(qu)壓孔應設(she)置在上遊(you)最大壓力(li)和下遊最(zui)🤞小壓力處(chu),且下遊取(qu)壓孔應設(she)置在距孔(kong)闆中心距(ju)離(0.3~0.5)D範圍🌈内(nei),上遊🌈取壓(ya)孔應設置(zhi)在距孔闆(pan)中心距離(li)(0.5~1.5)D範圍。

(2)取壓(ya)孔距離的(de)不同會嚴(yan)重影響流(liu)體質量流(liu)量的測♌量(liang)精度,所🍉以(yi)流量孔闆(pan)在安裝時(shi),嚴格按照(zhao)孔闆尺寸(cun)安裝,并根(gen)據取壓孔(kong)㊙️的實際位(wei)置适當修(xiu)正流出系(xi)數。

(3)典型斷(duan)面的下遊(you)斷面存在(zai)明顯的回(hui)流現象,形(xing)成一定的(de)負壓,爲差(cha)壓測量創(chuang)造了條件(jian),且回流量(liang)占管道質(zhi)量流量的(de)15%左🌈右。

(4)采用(yong)CFX對流場進(jin)行模拟可(ke)以詳細分(fen)析管道内(nei)流體的流(liu)動狀态,求(qiu)解出任意(yi)質點速度(du)、壓力、流量(liang)能量等參(can)數。

(5)由于流(liu)量計計算(suan)模型造成(cheng)測量誤差(cha)的客觀存(cun)在,可⭐以借(jie)助CFX和一元(yuan)線性回歸(gui)方程對不(bu)同流量下(xia)差壓法測(ce)流量進行(hang)線性修正(zheng)。

以上内容(rong)源于網絡(luo),如有侵權(quan)聯系即删(shan)除!